分享一個用OB2710 反激控制芯片搭建的100-265V輸入 24V 2.5A輸出的開關電源項目。由于芯片主控頻率比較高,且能在不同條件下切換QR/CCM模式,在寬電壓的輸入條件下盡可能的減小變壓器體積。同時除了相關計算我也會分享自己設計時的思考過程,如果有不對或者不合理的地方也歡迎大家提出建議。

/*內容大綱*/

- Part.1 項目的由來

- Part.2 產品規格

- Part.3 主控芯片的選擇

- Part.4 電路設計過程與思路

- Part.5 噪聲問題

- Part.6 VCC繞組的問題

- Part.7 開機時的注意事項

我比較懶,資料沒有整理的非常好。如果需要BOM,PCB,原理圖,計算表格的朋友可以評論留言,我后續會上傳資料給大家。

/*Part.1 項目的由來*/

我們公司之前主營產品為LED照明,多年給國外品牌ODM。產品主要用于DALI,KNX智能系統中,專門針對恒壓控制器。多年給國外品牌ODM過程中,常常被客訴產品在使用中損壞,通過對失效產品的分析,發現基本上是被過高的輸入尖峰電壓擊穿。客戶希望我們能做到不管用戶使用何等性能的電源,控制器都能正常工作的LED燈。可是市場上的很多產品的設計并不一定非常規范,用負載的高性能來面對供電和控制設備的差異性,無論在成本上還是在效果上都不一定是最優解,所以我們決定自己針對斬波調光方式設計對應的電源,控制器和LED來實現效果最優。

/*Part.2 產品規格*/

作為低壓產品,24V DC供電是智能照明市場主流,并且智能家居主控大家一般希望能統一放置在配電柜中統一管理,但是低壓供電又存在遠距離供電壓降的問題,使得最終到達負載時的電壓不足24V,帶來亮度的不一致。為此產品需要添加帶有輸出電壓范圍可調的功能,本例中選用可調電阻調節輸出的方式,方便用戶安裝后進行調試。

關于輸入電壓,一般歐洲的電壓為230Vac, 設計時只需要考慮歐洲的電壓范圍即可,但是我想著按寬電壓范圍進行設計。一方面產品未來不單單可以用于美國市場,增加適用的市場。另一方面如果在設計時考慮100Vac,那么產品在230Vac條件下,就能性能更好。所以設計目標就按寬電壓來。

或許有人會說這樣產品針對特定市場時 不一定會有價格優勢,但是我想成本的構成不單單指的是物料的成本,還有公司的開發成本,運營成本等構成,盡可能少數的產品規格可已經降低總成本。另外我認為好的產品性能,也能形成良好的口碑,減少營銷成本。

/*Part.3 主控芯片的選擇*/

之前產品沒有涉及恒壓類AC/DC電源,沒有庫存芯片的限制,但是在芯片選擇上也有些迷茫,不知道從哪方面下手。同類型的反激芯片市場上有很多,雖然拓撲都是一樣的但是該如何選擇呢?只有價格維度嗎?

做了幾個項目我總結了我選擇芯片的幾個方面

- 芯片封裝

- 工作頻率

- 驅動能力

- 工作模式

- 廠家資料

芯片封裝:

封裝越小,能選SOT23,就不選SOP8。小封裝意味著需要PCB空間小,未來一定是電子產品小型化,這點不需要贅述了。

工作頻率:

除非上市時間久的芯片,現在一般都是跳頻,QR模式。這點應該沒什么好選的。但是需要看滿載時的最高頻率 我的想法選擇越高越好。因為這樣可以減少變壓器體積。

另外有一些芯片在設計時有考慮到寬電壓的工作情況,使得芯片可以面對更多的應用,我一般會選擇這類芯片。因為后期可以減少我的物料種類

驅動能力:

對于MOS外置方案,查看芯片驅動電流的大小,然后結合不同電流等級的MOS管的Ciss大小,可以初步評估其可以帶動MOS的功率等級,從而了解這顆料使用的最大功率。當然也是從備料的角度上看,選擇適用功率越大越好

工作模式:

為了提升效率,目前主流的反激芯片都是采用QR模式,這樣能盡可能的提供高效率。但是也有一些芯片會根據不同負載狀態調整工作模式,比如從QR模式轉成CCM模式,這種模式的好處是盡可能的提高了芯片的功率段,也可以很好的控制了變壓器體積。

廠家資料:

優先選擇除了規格書,能提供設計指南的芯片的廠家。這點我個人覺得非常重要,一方面你可以從中看出這個品牌的服務態度和技術水平,另一方面也能讓你在后續調試中避免一些坑。

而且有些品牌產品規格書中,會詳細表述工作時序和控制邏輯與實現原理,這點對后續優化方案有很大的幫助。

/*Part.4 電路設計過程*/

綜上我后面選擇OB2710了進行電路設計。

前級EMI

壓敏電阻,保險絲,EMI電路。我水平有限沒法在樣品出來前,就對EMI濾波進行定量分享,給出具體選型設計。所以我一般都是找廠家要DEMO資料,先按上面的選型來畫PCB,后續在樣品階段進行調整。

另外對于不熟悉的芯片 我也會去看DEMO的PCB布局,作為layout時的思路。這樣在實際工程中能比較快的上手。后續板子實際測試時 在來調整

比如:在本例中,當我將芯片驅動腳靠近MOS時,會帶來芯片靠近變壓器和功率回路的問題,這樣可能會帶來干擾的問題。然而IC放置到合理位置時,驅動回路又回比較長,難免會引入寄生電感等寄生參數。

這對這個矛盾,我一般是先確保功率回路的合理。然后在實際測試環節去重點看驅動是否會有問題。

主電容選型

主電容的選項這里列出了2種方式,經驗公式的方法比較簡單,在實際工作中可以簡化設計過程。至于第二種我建議可以把公式放到EXCEL表格或者MATHCAD,方便后續調試時驗證實際紋波

經驗公式計算

由于是寬壓,根據經驗1W 2uF, 而輸入功率按90%的效率估算為66W,得133uF, 選擇120uF電容,耐壓400V 鋁電解電容。

紋波設定計算法

取電容紋波為40V(經驗值,也可根據電容壽命要求設置紋波值)

電容容值計算公式

其中?V=40V,I為平均電流值,?t為放電時間

求平均電流

低壓段100-130V

最低輸入電壓取100V,則最大電壓

電容濾波后最低電壓

Vmin=141.4-40V=101.4V

故平均電壓

輸入功率已知為:66W,PF值預估0.5

求充電時間

低壓段100-130V,頻率為60Hz, 整流后為120Hz, 取3/4為放電時間。故?t=6.24ms

主電容容值

導入前面公式計算得。電容值取160uF,按常規規格取150uF.

變壓器設計

由之前的設想,我希望兼顧體積和效率的平衡,雖然QR模式效率最高但是經過計算,發現如果全范圍DCM(QR)模式,初次級電流應力較大,會增加初次級電容選型難度和相關器件成本。故將變壓器工作模式設定為高壓段時為QR,低壓段為CCM,這樣一方面可以減小變壓器體積,同時可可以盡可能提高效率。

總所周知,CCM模式變壓器和DCM模式變壓器計算方法不一樣,針對在不同電壓段工作模式不一樣的情況該如何計算呢?

查閱規格書,發現主控芯片在不同電壓段時,會識別母線電壓從而調整工作方式。那么我就選擇這個臨界點(150V)來進行計算,確保高壓段為QR模式,低壓段為CCM模式。

150V時最小母線電壓Vbus

根據公式

為電容充電時間在一個饅頭波周期內的占比,一般取0.2

C 為電容容值, f為供電頻率50/60Hz

計算得電容容值為 150uF時 Vbus=192V

限定Vor的取值極限

之前看了很多資料 總是計算時先將Dmax=0.45代入最小輸入電壓 求Vor, 我感覺這樣的算法只能是從經驗的角度出發,但是最后我們還是需要根據器件進行調整,所以我嘗試從器件選型的角度出發來計算Vor。 另外我發現很多IC可以支持占空比超過0.5

Vor的取值,直接關系到原邊MOS的耐壓選擇,然而在實際中,公司MOS管一般作為常規物料都有備貨,所以盡可能的避免新物料導入,我一般會先根據庫存的MOS倒推出Vor的最大值,然后盡可能的選擇比較大的匝比來限制原邊的電流。

其中Vmos是MOS管的耐壓,50V為預留的裕量,Vm為漏感尖峰電壓,Vbus為母線電壓

Vbus需要去最大輸入電壓進行計算,由于輸入最大為275Vac,所以這里為380V最大母線電壓

Vm漏感 我一般取100V

另外我喜歡用NCE 700V的管子 這樣可以匝比可以選大一些的。

從工程師會覺得50V的裕量比較小,我個人認為是夠的,因為NMOS的耐壓值 會隨工作溫度上升而上升,除非產品用在環境溫度較低的地方,不然實際工作環境肯定是高于25℃。

根據計算得最大Vor為161V,我這里取150V為Vor的取值進行初步計算。匝比n為6.25

考慮副邊二極管反向電壓

確定完Vor后,不要著急計算匝比,需要先評估一下副邊的耐壓。

從提高效率的維度,副邊的鉗位二極管選擇肖特基二極管對效率提升幫助比較大,然而市面上的肖特基最大電壓沒法做的很大一般都是低于150V,所以在設定Vor時,我一般會評估一下副邊的反向電壓,然后在進一般調整Vor,計算公式如下

Vout也不要忘記加,因為二極管或MOS管反向電壓值除了原邊折射過來的電壓還有輸出電容上的電壓

另外我會用建立一個表格,隨時調整取值來看次級的耐壓值,避免忽略某些極限情況。比如我需要確保22-28V輸出 器件應力都處于合理范圍內,表格可以建立匯總,并在超出高亮顯示。

計算占空比D進行校驗

由于150V設定為為BCM臨界點。且Vor已經設定好了,通過下列公式可以求D,從而驗證是否能滿足IC的限制。

取150V為臨界導通模式點,低與150V全范圍CCM模式

Vinmax=150V*1.414=212.1V,減去紋波20V,取192V

計算得 D=0.398

Vinmax=380V時, Dmin=0.251

Vinmin=90Vac時,Dmax=0.58 滿足OB2710 最大0.7的限制

另外后面計算電感電流也是需要的代入占空比,所以這里也需要先計算出來

根據OB2710規格書得知,在高壓段其滿載時,工作頻率為77KHz, 低壓段為100KHz. QR模式,如負載加大進入CCM模式,高壓段為65KHz, 低壓段為85KHz. 同時上升和下降時間合計350nS.

故Ton時間應大于350nS.

77KHz時,周期為12.9us 65KH 周期為15.3us

100KHz時,周期為10us 85KHz 周期為11.7us

理論上,最小占空比3.1%@高壓段,4%@低壓段

電感感量計算

根據公式

電源效率設為91% ,輸出功率為60W,f取低壓段QR為100KHz

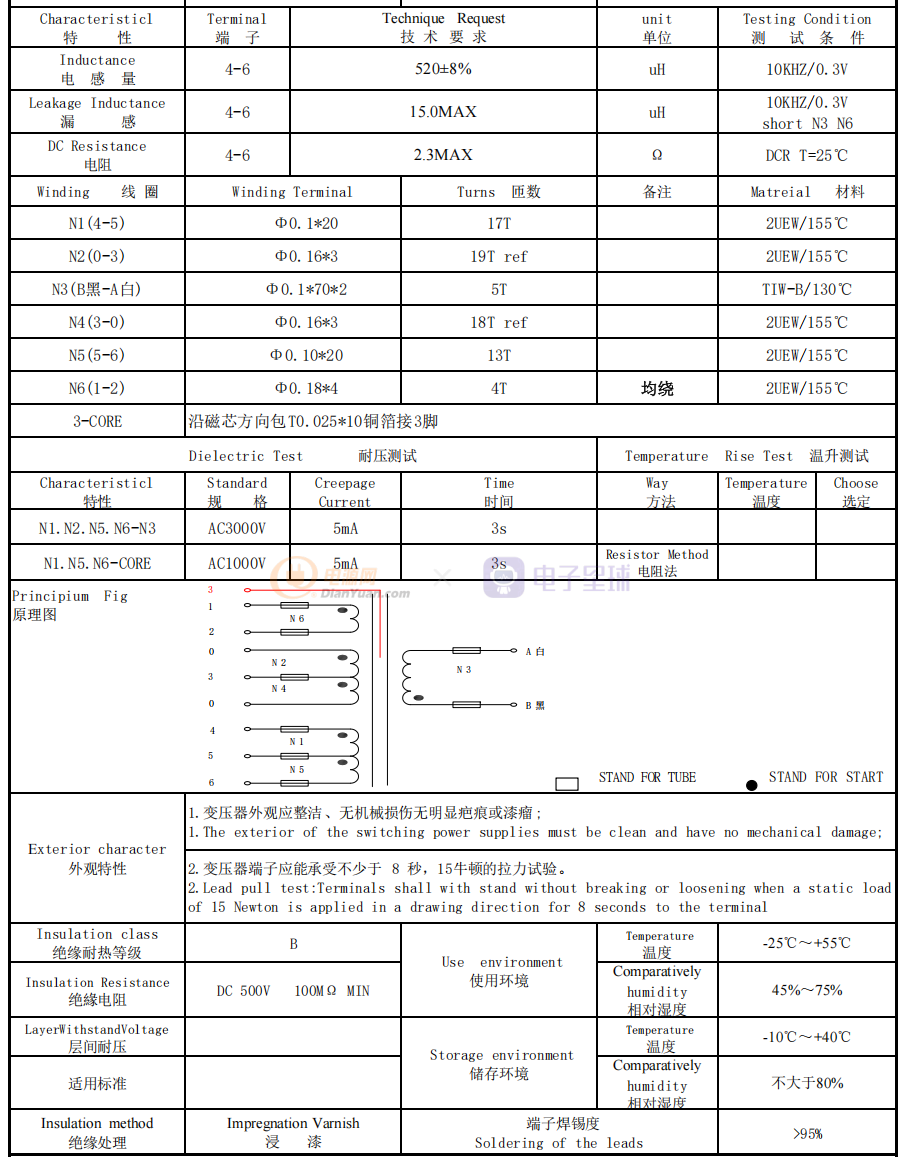

得電感取值為520uH

由于低壓段電流最大且處于CCM模式,所以需要根據下面CCM的計算公式求電流

計算初級線圈最大電流

由公式推導得

Vinmin=90V Dmax=0.58 Lp=520uH f=85KHz

計算得電流變化量為1.41A

計算腰線電流

計算得Iav_on=1.46A

計算Ipk和Ip0

Ipk=1.82A

Ip0=0.758A

計算原副邊電流有效值

n*Ipk=Ipks =13.58A

n*Io=Iso=6.656A

原邊電流有效值為:1.049A

副邊有效電流值為:6.14A

磁芯規格計算

之前都是用AP法計算磁芯大小,但是感覺其中有幾個參數和變壓器繞制時工藝有關,所以這次使用Ve法進行計算

r為電流紋波率, r= Idc=Irm

f為開關頻率 公式使用單位為KHz

計算得Ve=6028

查表得PQ2625能滿足要求。我是按CCM模式的電流紋波率代入公式計算

電感氣隙計算

很多時候我們不計算電感氣隙,直接讓供應商按電感量自行磨進行確定。但是在需要再優化電感取值時,氣隙長度可以幫忙我們更好的分析優化方向,所以這里我也列出公式方便后續優化

電感氣隙因數

反激變壓器合理得氣縫因數10-20區間呢。

計算氣隙長度lg

得lg=0.45mm

這里的公式來源于《精通開關電源設計》

匝數,線徑計算啥的我這里就不列出來了,網上這類公式太多了。最好我把變壓器的繞制文件貼出來供大家參考

MOS管的選擇

通過計算得方式獲得MOS管的參數,這種方式比較理論,而且計算會涉及大量運算,關鍵的是不同廠家結電容參數會有差異,大量的計算有時候并不太適合實際。除了選擇封裝時會大概評估一下功率,我一般采用直接試的方式選擇不同額定電流的管子

我一般都是按最大有效值電流的3-5倍初步選擇MOS管,然后在首樣時先測試,在調整的規格的方式。

副邊整流管

這個項目我原來選擇同步整流芯片驅動MOS的方案,但是選擇IC時,發現如果我考慮最大輸出電壓為28V時,并沒有多少方案可以選擇,而且為了效率 我選擇的是高邊方案,芯片溫度較高。

在查閱芯片溫度高的資料時,偶然發現東科有一款合封的同步整流管非常省空間,而且也不需要搭建外圍電路。所以本項目中我最后選擇這款同步管。

RCD吸收回路

我之前查閱很多資料和計算公式,由于寄生參數很難在設計之初進行定量,所以我一般都是在首樣階段,通過實際測試后來調整。

由于剛開始不加RCD,我會選擇低壓狀態上電,確保MOS不被擊穿。用示波器查看和測量Vds 關斷時的振鈴頻率和幅值。然后通過下列表格計算

測試步驟:

- 不加緩沖電路,測量尖峰振鈴的諧振頻率

- 只添加電容,容值我一般會先取3.3nF,觀測新的諧振頻率并填入表格。如果頻率沒有變化可以加大電容

- 計算結果會有一個范圍,可以自行選擇標準容值進行測試

- 測量電容兩端電壓,確保最低電壓不低于Vor值,最高電壓在MOS耐壓安全范圍內

副邊的RC吸收也是一樣的,注意RC吸收本身會帶來能量損失,所以不是吸收越多越好

/*Part5. 噪聲問題*/

關于反激開關電源變壓器會有噪聲的問題

針對這個問題我一般從下面幾個地方看

- 用示波器看Vds是否有大小周期的問題,如果有,調整光耦的供電電阻,電阻調小提高響應,另外調整環路補償電容值。

- 如果是自己繞制的沒有含浸過的變壓器,可以讓供應商含浸一下,看看問題是否還有,如果沒解決,變壓器打膠固定。

- 有時候RCD 電容用貼片電容也會帶來噪聲,更換瓷片電容看看問題是否排除

- 一般來說負載加大時有噪聲基本上是系統沒有調試到穩態,采樣電阻合理的情況下,調整一下環路補償電路。

- 極輕載或空載時有噪聲,如100mA,是由于芯片進入Brust模式,間隙性工作。這個時刻可以先換瓷片電容看看 。

/*Part6.VCC繞組的問題*/

VCC繞組電壓越低,功耗也低。所以盡可能減低VCC電壓。從理論上看似乎沒有什么問題,但是在變壓器實際繞制中,過小的匝數會導致磁耦合不好,要么電壓過低,要么開關管關斷時,過大的尖峰會觸發芯片VCC引腳OVP保護。

我之前設計反激電源時,喜歡盡可能的提高匝比,想著能降低原邊電流值,提高效率。但是過高的匝比,會讓副邊的匝數較少,致使耦合不佳,反而帶來效率問題。

- 針對匝數少的問題,我一般通過下面對策來提高耦合

- 增加繞組的線數,雖然線的載流能力已經足夠,但是我會多加幾股線。但是需要注意多股線會增加繞制的工藝成本。

- 采用均繞的方式,將繞組均勻分配到磁芯上,提高耦合性和批量的一致性

/*Part7.啟動時的注意事項*/

重要的事說三遍

上電時系統不是穩態!上電時系統不是穩態!上電時系統不是穩態!

我們需要注意到關于反激中所有的計算方式如:原副邊MOS管的應力計算,RCD吸收設計都是建立在穩態的前提下。但是在系統啟動時,反饋還沒有完全建立時,實際情況與計算值不一定一致。所以一定要對啟動階段進行測試驗證,確保器件應力處于正常范圍。

例如

- 芯片上電會有一個軟啟動過程,這個時候芯片驅動腳PWM會按一定的工作頻率開機,有的芯片又是通過不斷增加占空比的方式開機。那么根據伏秒平衡此時的Vor就和我們之前計算得值不一樣,

- 另外RCD回路也不是一開始就穩定,而是在經過數個周期后,達到吸收和放電在一個周期內達到穩定的過程。這個也會導致副邊反向電壓不是我們預先設定的值。

- 還要副邊同步整流管的運行邏輯,在非穩態下開啟和關閉的時間也不和我們設計一樣。

- 啟動時開關頻率未知,寄生電感電容衍生的尖峰也會和穩態不一致。

主控芯片都是根據自己的算法和設定進行工作,其運行邏輯很多時候并沒有完全說明,我們能難在設計之初就把余量加上。

所以我的方法如下:

上電時用示波器探頭分別測量原邊,副邊Vds. 把示波器設定為單次觸發,預設觸發值為耐壓值的60-80%。開機時捕捉各器件其最大值。如果有電流探頭最好也一起夾上,看尖峰電流是否超過器件最大浪涌電流值。